精密工具の正しい選択

超硬合金に注目

複雑な製品と最新のハイテク素材により、精密工具への要求 はますます高まっています。超硬工具は、硬度、耐摩耗性、耐熱性に優れ、一部の例外を除き工具寿命が長いなど、ハイス工具と比較して多くの利点があります。高精度加工と高速切削が可能です。その前提条件は、基材、形状、コーティングの完璧な組み合わせです。ここでは、基材としての超硬合金が特に重要です。

「超硬合金は、硬度、圧縮強度、耐衝撃性、曲げ強度、耐食性など、切削工具として非常に優れた特性を持っています。特に過去30年の間に、生産において大きな進歩があり、硬度と靭性の関係は大幅に最適化されました。今日、ほとんどすべての分野で、超硬工具がハイス工具に取って代わっています」と、エクストラメット社の元取締役で現取締役、スイス粉末冶金協会理事、超硬合金とその製造および利点の専門家であるブルーノ・スース氏は言う。

すべては組成による

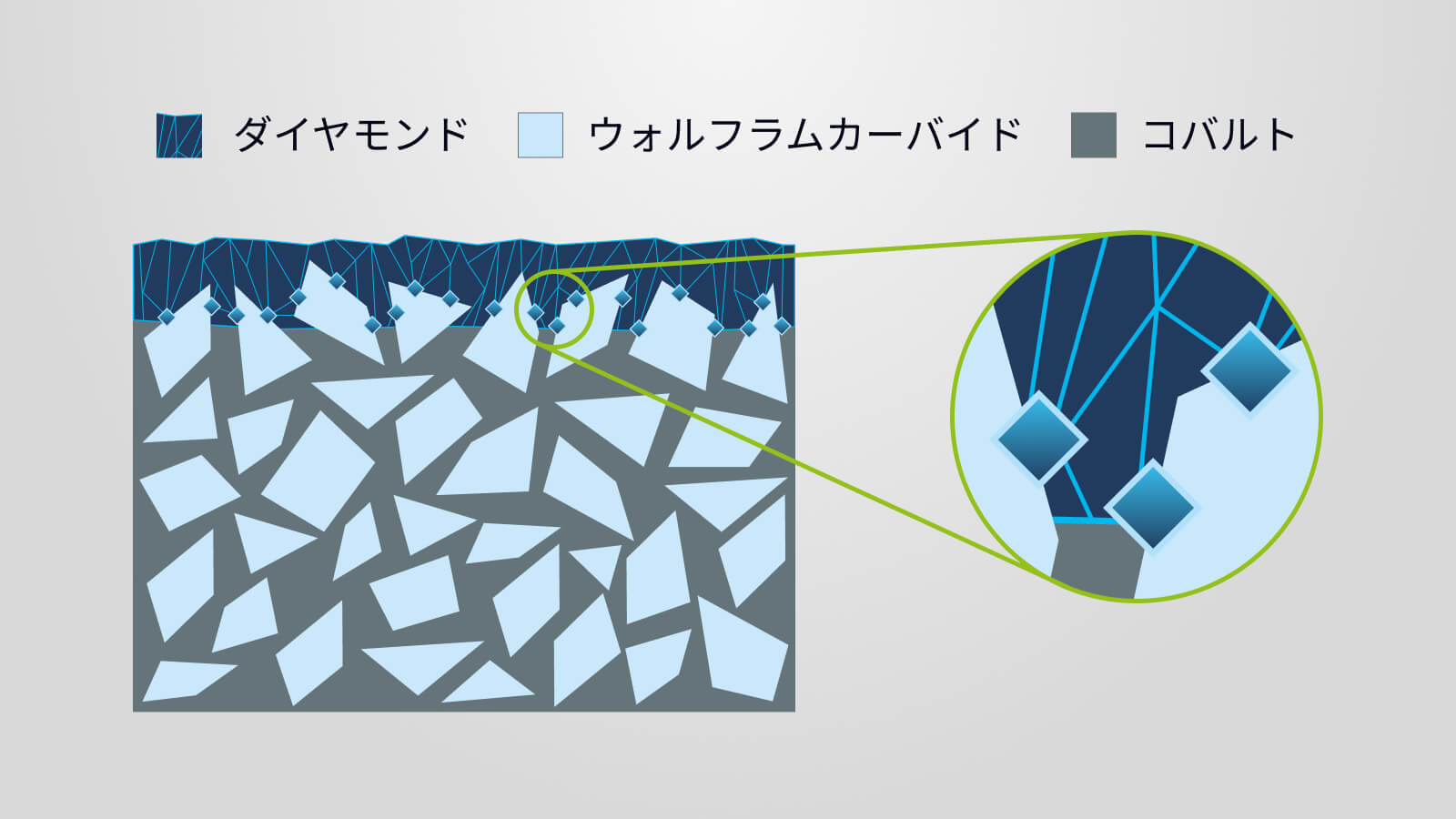

切削工具用の超硬合金は、主に硬質材料としての炭化タングステン(WC)と結合材金属、通常はコバルト(Co)から構成されています。炭化タングステンは硬度を、コバルトは靭性を提供します。この組み合わせにより、最高の物理的・機械的特性を達成することができる。正確な組成と他の合金成分の添加は非常に柔軟で、用途の要件に依存します。

超硬合金の硬度は、主にWCの粒度によって決まります:粒子が細かいほど、超硬合金は硬くなります。機械加工では、超微粒子(0.2~0.5 µm)と微小粒子(0.5~0.8 µm)の超硬合金が現在では標準となっています。ナノ結晶粒(<0.2 µm)はまだ確立されておらず、非常に特殊な用途でのみ使用されている。極小粒子がもたらす利点に比べ、生産コストが高すぎるのだ。

「しかし、硬度がすべてではありません。耐摩耗性は、硬い炭化タングステンの粒がコバルトのバインダー金属にどれだけうまく埋め込まれ、濡れ、結合しているかにも左右されます。コバルトがうまく分散されず、炭化タングステン粒が直接隣接していると、マトリックスから剥離し、摩耗が増加します。「高い耐摩耗性を実現するには、炭化タングステンが十分に結合していながら、コバルト含有量が高すぎないように、結晶粒と結合材の完璧なバランスを見つける必要があります。今日、この比率は簡単にコントロールできるので、多くの高性能超硬合金が市場に出回っています。"

超硬工具用ダイヤモンドコーティング

超硬合金の組成は、ダイヤモンド・コーティングのコーティング性を決定づけます。「以前は、ダイヤモンドコーティングと超硬合金の密着性は、現在ほど良くありませんでした。そのため、セメコンとエクストラメットは1990年代から緊密に協力し、超硬合金の組成を適合させ、密着性を向上させました。例えば、私たちは、選択された合金成分でダイヤモンドコーティングを行うための特別なカーバイドグレードを開発しました。ハンブルク工科大学(TUHH)と共同で、特に航空産業の要求に対応する3極のワーキンググループを立ち上げ、ダイヤモンド工具の分野で大きな進歩を遂げることができました」とブルーノ・スースは振り返る。

良好なコーティングのためには、砥粒が細かすぎず、炭化物中のコバルトが多すぎないことが重要です。「私の個人的なお気に入りは、WC粒径が0.8~0.9μmで、コバルトが6パーセントの微粒炭化物です」とスース氏は付け加える。

コバルトの含有量は、ダイヤモンドでコーティングする場合に特に重要で、コーティングの過程でコバルトが超硬合金の表面から溶け出すからです。CemeCon社の丸物工具製品マネージャー、マンフレッド・ヴァイガンド氏は、次のように説明する。「割合が低すぎたり、コバルトが溶け出しすぎたりすると、WC砥粒はもはや結合しません。超硬合金はもろくなりすぎ、良好な接着ができなくなります。コバルトの割合が高すぎると、コバルトが多く残ってしまい、コーティングの過程で炭素と反応してしまう。その結果、硬いダイヤモンド被膜(sp3)ではなく、黒鉛相(sp2)が形成される。"

このため、CemeCon社では、カーバイドのコーティング適性を試験する適合性試験を実施しています。

高品質な超硬合金のみが高品質なコーティングを実現

超硬合金の均質性、つまり品質は、コーティングの仕上がり、ひいては精密工具の性能に大きく影響します。高品質の超硬合金は、良好な密着性と均一なコーティング表面の両方を実現します。「超硬合金の製造工程における純度と一貫した高い品質は、切っても切れない関係にあります。これは粉末の混合から始まります。酸化を防ぐためには、できるだけ短時間で酸素雰囲気にさらす必要があります。そのため、パウダーを長時間保管すると酸化してしまうため、パウダーを迅速に処理することが重要である。しかし、パウダーがプレスされ、グリーンコンパクトが予備焼結されると、この点に関してはそれ以上のことは起こりません」とブルーノ・スースは説明する。

バッチ内であっても、品質を左右するもうひとつの要因は焼結工程です。一部の圧粉体が他の圧粉体よりも高い炭素濃度にさらされると、超硬合金ブランクの炭素含有量に差が生じ、最終的には研削工具の炭素含有量にも差が生じます。この違いは、ダイヤモンドコーティングの密着不良や不均一につながります。

再生超硬合金の品質差はほとんどない

あらゆる産業と同様に、資源保護、環境保護、二酸化炭素排出量は、超硬合金製造においてますます注目されるようになっています。摩耗した超硬工具のリサイクルも、採掘地域とその状況を考慮すると、ますます重要になってきています。この分野のプロセスは大きく進歩し、その結果、リサイクルされる超硬合金の割合は近年着実に増加している。超硬合金を構成するすべての成分(炭化タングステン、コバルトなど)に分離し、原料製品に戻すには、より少ないエネルギー投入で化学プロセスを使用することができる。

CemeCon社とEXTRAMET社は、1990年代から緊密に協力し、超硬合金の組成を適合させることで、接着性を向上させてきた。例えば、特殊な炭化物グレードは、選択された合金成分とのダイアモンドコーティング用に開発されました。

Bruno Süess、EXTRAMET AG前取締役、現監査役会メンバー

「現在、EXTRAMET社を含む多くの超硬材メーカーが、新素材とリサイ クル材を混合して使用しています。高品質なリサイクル材と新 粉の間に、もはや品質の差はありません」とBruno Süess氏。純粋にリサイクル材料から作られた硬質金属は、これまでほとんど市場に出回っていなかったが、対応する開発はすでに始まっている。「CemeConでは、100%リサイクル材から作られた工具がダイヤモンドコーティングに適しているか、すでにテストしています。また、コーティング前後の同心度もテストしました。マンフレッド・ヴァイガンドはこう付け加えた。

将来への大きな課題

自動車産業における代替駆動システムへの切り替えによる超硬合金需要の減少に加え、REACH規制(化学物質の登録、評価、認可、制限に関する欧州化学物質規制)の影響も、超硬合金業界が直面する大きな課題のひとつであることは間違いない。REACHでは、コバルト(Co)とニッケル(Ni)もレッドリストに掲載された。そのため、製造業者は、硬質金属の特性を変えることなく、コバルトとニッケルの組成を最小限にするか、完全に置き換えることを余儀なくされている。近年、研究はすでに喜ばしい成果を上げているが、新しい超硬合金は、特に切削工具のソリューションに関しては、まだ望ましい機械的要件を満たしていない。

EXTRAMET AG

ハイテク産業向けの精密で耐久性に優れ、持続可能な超硬ソ リューションは、EXTRAMET社のコアコンピタンスです。高品質の超硬工具ブランクは、要求の厳しい用途向けの高精度回転切削工具製造の基礎となっています。1980年にフリブール(スイス)のプラファイエンに設立されて以来、EXTRAMET社は、当初3人で運営していた会社から、世界各地に200人以上の従業員を擁する、多角的かつ国際的に活動する企業へと発展しました。超硬合金の押出成形では、専門家が技術革新、精密さ、高 技術を重視し、個々の要件に合わせたソリューションを提 供しています。最高の精度と最高品質の超硬合金の組み合わせにより、家族経営の同社は、ハイテク産業における高い要求に応える理想的なパートナーとなっています。EXTRAMET超硬合金は、航空宇宙産業、自動車産業、歯科・医 療技術、精密機械、マイクロメカニクス、食品・包装技術に使用されて います。