HiPIMSは、スタンピング技術の新しい分野に新たな利点をもたらします。

STEEPER社は、InoxaCon®を使ったステンレス鋼加工で大きな一歩を踏み出しました。

過去2年間において電子部品ほど、需要がある製品はありません。また、プラグとプラグコンタクトをもたない電子機器などありません。1,000万個以上の大規模な一連の精密なコンタクトを経済的に製造する為には、高性能自動スタンピング機、とりわけ特別に製造された非常に複雑な部品が不可欠なのです。Fritz Stepper GmbH & Co. KG社は、毎分最大3,000ストロークで電子コンタクト部品を製造するモジュラー順送型 の専門として受賞歴のある会社です。同社は、引き続きスタンピング部品をより良く改良するため、ドイツのプフォルツハイムに拠点を置き、常に新境地を開拓しています。CemeConのHiPIMS技術は、この新たな開拓に重要な役割を担っています。

「もしあなたが何かをより良く変えたい場合、二つの選択肢があります。1つは既存のプロセスを改善する方法、もう一つは、初めから終わりまでのプロセス全体を考え直す方法です。」Fritz Stepper GmbH & Co. KG社の創業者、Fritz Stepper氏は、常に後者を選び、この考え方を適用することで一連の技術革新を開始し、会社を発展させてきました。これは、最高レベルの精度と生産性を実現する正しいステップなのです。現在の工具製作への分岐点は、主に、1970年代にStepper社によって開発され特許を取得した、モジュラーデザインによる高性能モジュラー順送型です。今日、ドイツのプフォルツハイムにある同社の革新的な強みは、多くの賞によって実証されています。Stepper社は、ドイツの革新的リーダーとして、FAZ研究所から過去何度も選ばれただけでなく、2019年には、“ツールメイキング・オブ・ザイヤー2019”に選出され、有名なフラウンホーファー生産技術研究所IPT「生産における卓越性」のコンテストで最優秀賞1位を獲得しました。

最高のスタンピング工具の新しい方法

Stepper社は、エレクトロニクス業界向けの最高質のスタンピング部品を専門としています。「コンピューターであろうと自動車であろうと、お客様の求めている要求は、とても高いものです。最高の精度と生産性が要求されます。それには、究極の工具寿命が不可欠です。それだけではなく、マイクロコンポーネントの厳しい条件下での形状を一貫して高精度で製造する為には、材料、表面品質、そして精密度の点で優れていなければなりません。」Stepper社で革新的なコーティングを開発し、スタンピング工具にコーティングを施した 研究開発と 表面技術部のトップであるMartin Hess氏は、こう述べます。「弊社の哲学として根付いているのは、可能な限り最高で最も信頼性の高い工具を作ることです。1つのアクティブパーツに起きる大量の摩耗は、この哲学に反している為、最小限にしなくてはなりません。その為私達は、常に新しい材料、製造プロセス、技術の改革にあらゆる手段を講じているのです。」

CemeConのHiPIMS技術だけが、数々の変数を正しく測定して電力を微調整し、それだけではなく時には、1,000を超える単一の高性能順送型に取り付けた、かなり繊細なフィリグリーアクティブエレメントでさえ完全に一致させることが出来たのです。これにより、私達は、ステンレス鋼において偉大な前進を遂げたのです。

Stepper社の研究開発と 表面技術部のトップであるMartin Hess氏が、HiPIMSコーティングを施したカッティングダイを掲示しています。

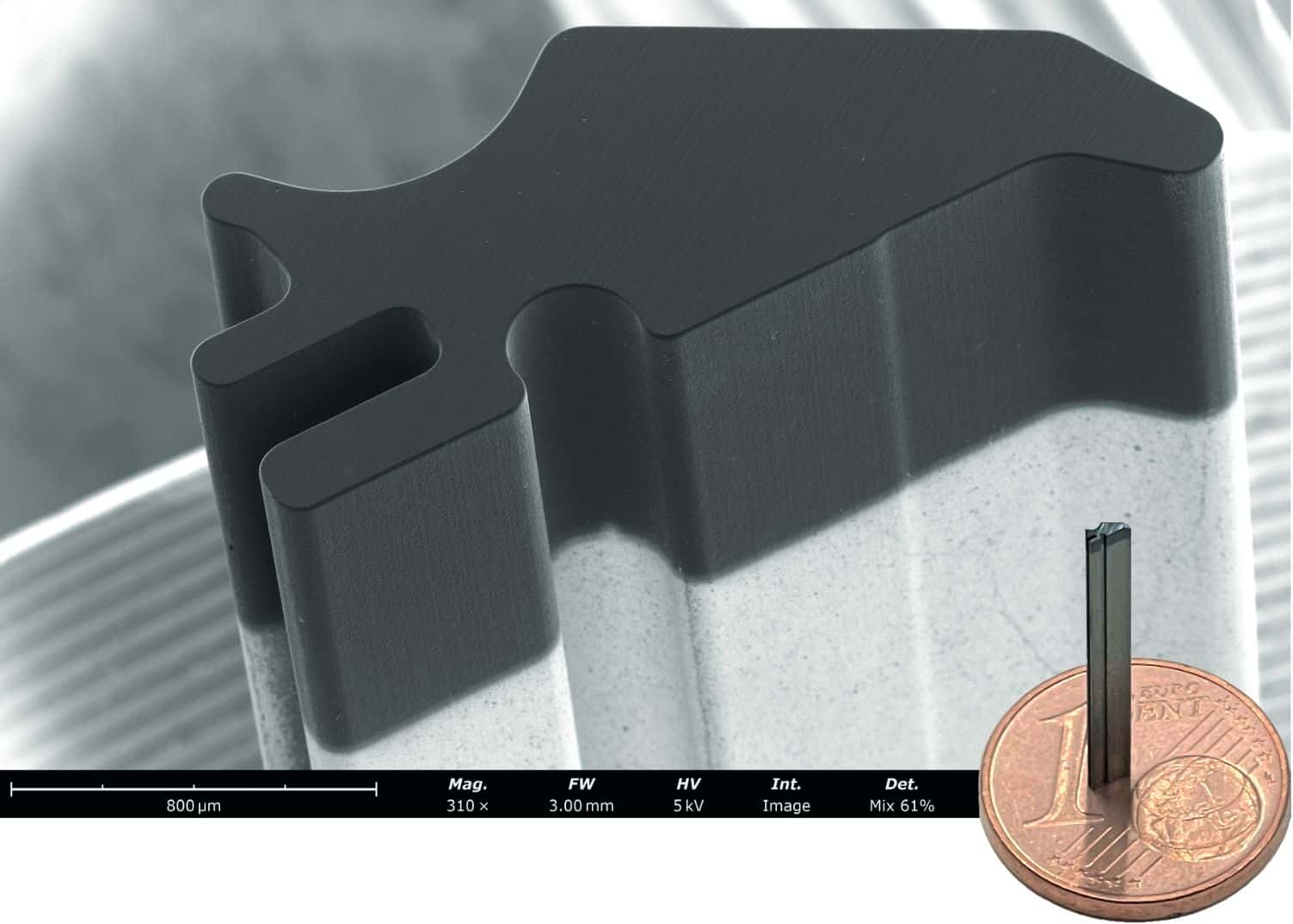

これは、Stepper社が使用する全範囲のコーティングプロセス (最初のARCシステムから、大学と密接に協力し社内で開発した、摩耗保護する為のta-C コーティング専用の特別なパルスレーザーマシーンのARC、更にマグネトロン混合の技術まで) 全てに当てはまります。高性能スタンピングと様々な材料をスタンピングする際のフィリグリーアクティブエレメントの特別な条件を満たす上で、30年以上に渡るコーティングの専門知識は継続的に最適化に役立ってきました。最も得意としている分野は、最大抗張力(Rm)約600N/mm2のブロンズと最大抗張力(Rm)1400N/mm²以上のステンレス鋼といった異なる材料特性を用いて2つの衝撃摩耗を並行して処理する工具です。ステンレス鋼を機械加工するアクティブパーツは、順送型のメンテナンス介入前に、最低でも数千万範囲のストローク値を達成しなければなりません。社内の多くの開発、ウルトラハード ta-Cでさえも、 従来通りの型にはまったコーティング過程では、専門家でも大きな進歩を見出すことが出来ませんでした。

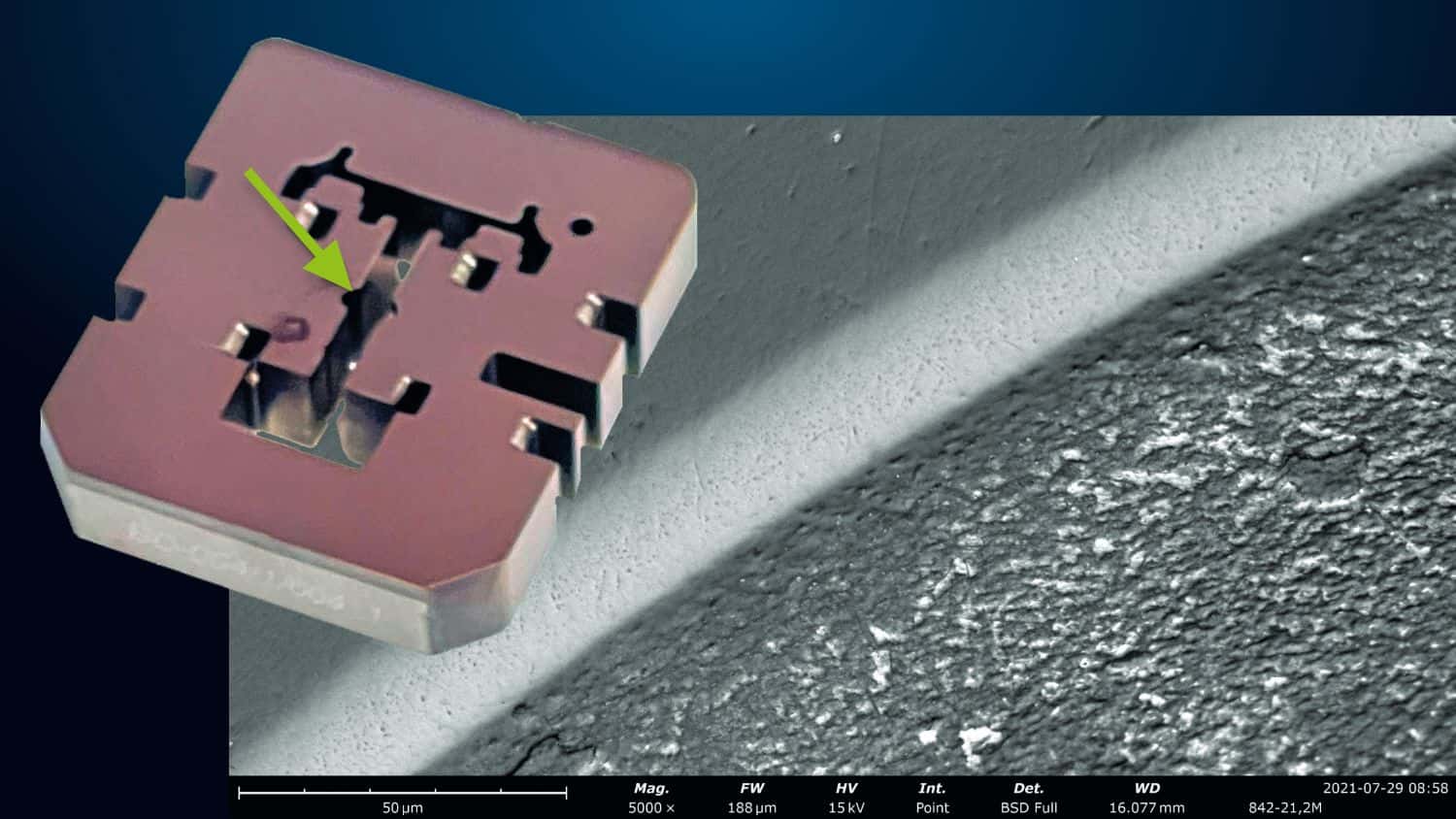

Martin Hess氏は、以下のように述べます。「最先端の測定技術を用いた摩耗解析により、必要な改善の詳細がわかります。例えば、サイズが1mmよりもはるかに小さいカッティングパンチなどのアクティブエレメントの場合、プロセス中または、研磨後に発生するマイクロホールによって、従来の技術では避けられない表面人工物(液滴)が、最初の摩耗のきっかけとなることがあります。その結果、スタンピングされた部分がギザギザになり、アクティブエレメントの変更が必要となります。また最小残留応力のエッジライン、基板に合ったコーティングストレス勾配、摩擦化学に準じた衝撃摩耗は、最新コーティング技術のプロセスコントロールを追加することによって、更に最適にすることが可能です。私達は、ソリューションだけを求めているわけではありません。常に最高のものを求めているのです。それ故私達は、スタンピング工具にとって最善の方法といえるCemeCon 社のHiPIMS技術に目を向けたのです。」

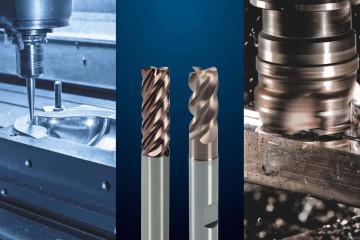

それは、革新的なアイデアでした。何故なら、CemeConは、CC800® HiPIMSを切削工具のコーティングに完璧に適合させたのです。「切削工具に適しているものを、切ったり、曲げたり、打ち出したりする新しいアプリケーションに適用することが問題でした。それに対し、Stepper社の協力とコーティングユニット、そしてHiPIMSプロセスの高い柔軟性のお陰で、私達はHiPIMSをスタンピング工具に適用することで迅速な技術的飛躍を実現することが出来ました。それから私達の新たな発見の旅が始まったのです。結果は、予想以上に説得力のあるものでした!」と、CemeCon のHiPIMSコーティング開発専門家のStephan Bolz 博士は、述べます。

HiPIMSの優れた成果

HiPIMS技術は、スタンピング工具のアプリケーションに最適です。ステンレス鋼の精密結合部の製造の際、順送型に設定されるアクティブエレメントは、特に大きな外的ストレスに左右されます。それらは、毎分最大3,000回以上のストロークに耐えなければなりません。コーティングの硬度の強さだけでは、総ストロークが数千万回の衝撃応力に耐えられないのです。コーティング材料の劣化を防ぐためには、丈夫で強固でなければなりません。それと同時に、スタンピングアプリケーションには、非常に滑らかな表面と緻密な形状が必要とされます。高精度で鋭いエッジの形状は、高い摩耗予備力を実現する為、必要なコーティングの厚さレベルに応じた、低い残留応力も要求されます。この組み合わせは、HiPIMSによってのみ実現可能なのです!

HiPIMSコーティングの材料である、InoxaCon®もステンレス鋼プロセスで実証済みのソリューションです。他のコーティングでは、ステンレス鋼の衝撃摩耗から、コーティングされたアクティブエレメントへ材料の望ましくない移動 (マイクロ冷間圧接) がしばしば見受けられました。これは、InoxaCon®を使うことで避けることが出来ます。工具寿命も期待以上のものです。今では、3千万回以上のストロークに耐えられるのです!

「CemeConのHiPIMS技術だけが、数々の変数を正しく測定して電力を微調整し、時には、1,000を超える単一の高性能順送型に取り付けた、かなり繊細なフィリグリーアクティブエレメントでさえ完全に一致させることが出来たのです。これにより、私達は、ステンレス鋼において偉大な前進を遂げたのです。」と、Martin Hess氏は、熱弁します。更に、社内のCC800® HiPIMSは、Stepper社の先駆けとして更なる新たな革新的な開発を可能にします。今後に更なる期待をしています。

Stepper

Fritz Stepper GmbH & Co. KG社は、1965年に設立され、当初から最先端技術を使用した最新のスタンピング工具の設計をしていました。1975年のStepper社による世界初モジュール式設計のスタンピング工具の開発が工具製作の転機となりました。基本のモジュラーインサートによって、取扱が簡単となり、メンテナンスも最小限で、曲げたり、伸ばしたり、打ち出したりする要求の操作でも、高いストロークに耐えうる現在の部品ファミリーの基礎となる個々の工具が作られます。Stepper社は、また、プフォルツハイムのサイトで自動車やコンピューター産業分野向けの高精度の接触部品を大量に生産しています。「常に最高のものしかお客様に提供しない」という会社の方針に従い、Stepper社のお客様は、プロジェクトの開始から最高の高性能スタンピング部品を備えたシリーズの製品まで、50年の経験が生み出す最高の品質、精度、幅の広い専門知識を得ることが出来ます。

ホームページ:www.stepper.de