ダイヤモンドコーティングでグラファイトの可能性を活かす

CCDia®CarbonSpeed®で長い工具寿命とより優れた表面品質を

工具および金型製造用のグラファイト電極の加工は、ダイヤモンドコーティングされたフライスの主要市場の1つです。通常、非常に微細な構造と最高の表面品質が仕様に含まれています。コーティングされていない工具の場合、グラファイトの研磨性が高いため多くの場合、短い加工時間で作業が終了してしまうからです。高品質のダイヤモンドコーティングされたフライスを使用してのみ、近代的で経済的な生産のすべての利点を生かすことができます。CCDia®CarbonSpeed® 多層ダイヤモンドコーティング材料により、CemeCon はグラファイト加工のための完璧に調整された解決策を提供します。

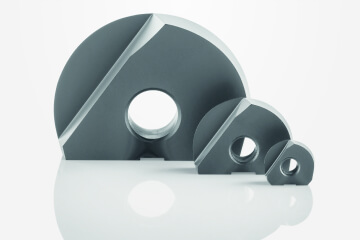

グラファイトは、金型製造における電極材料としてすでにその地位を確立しています。これはCIMTRODE GmbH社の専門分野です。電極メーカーとしてスタートしたCIMTRODE GmbH社は、現在グラファイトの分野における技術と開発の専門家であり、アイデアの源でもあります。創業者でありCIMTRODEを支える頭脳であるDaniel Gruber氏は、金型製作におけるこの材料の優れた特性を熟知しています。「グラファイトは銅に比べて多くの利点があり、電極製造と放電加工プロセスの費用対効果に直接的に良い影響をもたらします。手作業による再加工、バリ取り、バーンオフがほとんどなく、電極はすぐに放電加工できる状態でフライス盤から出てきます。多くのユーザーにとって莫大なコスト削減の可能性があり、また一般的に寸法精度が向上し、最終的に製造される製品の品質の向上につながります」。もう一つの大きな利点は、設計オプションです。グラファイトには融点がなく、約3,750°Cで気体状態に変化するだけです。 そのため、耐熱性、寸法安定性があります。これにより、フィリグリーや複雑な電極形状が可能になり、HSCフライス加工技術により、非常に多様な形状を実現できます。

CCDia®CarbonSpeed®によるグラファイト加工の成功

「対応する精密工具にダイヤモンドコーティングを使用することによってのみ、グラファイトの大きな可能性を十分に引き出すことができます。グラファイトは研磨性が高く、その程度は粒度によって異なります。例えば、電極のサイジングには、粒径1μmまでの非常に微細なグラファイトが使用されます。これにより、研磨性が非常に高くなり、加工が非常に困難になります。超硬工具の効果的な摩耗保護がなければ、これは経済的に実現不可能です」とDaniel Gruber氏は説明します。

CemeCon はダイヤモンドコーティング分野のパイオニアであり、グラファイト加工に特化したダイヤモンドコーティング材料 CCDia®CarbonSpeed® を開発しました。CemeCon のラウンドツール製品マネージャー 、Manfred Weigandはこう説明します。「CCDia®CarbonSpeed®は特に耐摩耗性に優れています。多層構造のダイヤモンドコーティングには、亀裂のような損傷による工具の完全な破損を防ぐ『亀裂止め』特性もあります。同時に、ダイヤモンドコーティングの熱伝導率が低いため、超硬合金が保護されます」。

グラファイト電極へのトレンドは、対応する精密工具用のダイヤモンドコーティングによってのみ可能になりました。グラファイトは研磨性が高いため、機械加工が非常に困難です。超硬工具の効果的な摩耗保護がなければ、これは経済的に実現不可能です

Daniel Gruber、CIMTRODE GmbH社長

グラファイトを加工する場合、この新しいコーティング材料は最高の表面品質と最も厳しい公差で素晴らしい結果をもたらします。EDMグラファイトISO-63(Vc = 600 m/min、fz = 0.06 mm/刃)を加工する場合、CCDia®CarbonSpeed®コーティングされたフライス(400 m)は、コーティングされていない工具(20 m)と比較して工具寿命が20倍延びます。CemeCon ソリューションは、他のダイヤモンドコーティング製品と比較して工具寿命において良い結果を得ています。同じパラメータでグラファイトをフライス加工した場合、CCDia®CarbonSpeed® はナノ結晶コーティングと比較して約 28%、結晶コーティングと比較して約 48% 長持ちしました。

最小寸法でも高精度

0.1mm以上の極小径工具は、微細な輪郭とより厳しい公差を維持するために、グラファイト加工で使用されることが増えています。非常に複雑なグラファイト電極を製造するための高性能のマイクロツールを設計する場合、特別に選択された超硬材種、最適化された形状、精密な研削、および調整された薄くて均一なダイヤモンドコーティング(直径や形状の精度に影響を与えないもの)を「上部に」施すこと、これらの組み合わせがとても重要です。「コーティング後も工具の高精度が保証されるように、ご要望に応じて精密工具を希望の最終寸法にコーティングします。これは、文書化を含め、いつでも再現できます。また、小型工具の取り扱いに特化したプロセスもご用意しています。その結果、完璧に研磨された工具と高品質で滑らかなコーティングの比類のない組み合わせが実現し、フライス加工された電極の優れた表面品質が保証されます」とManfred Weigandは述べています。

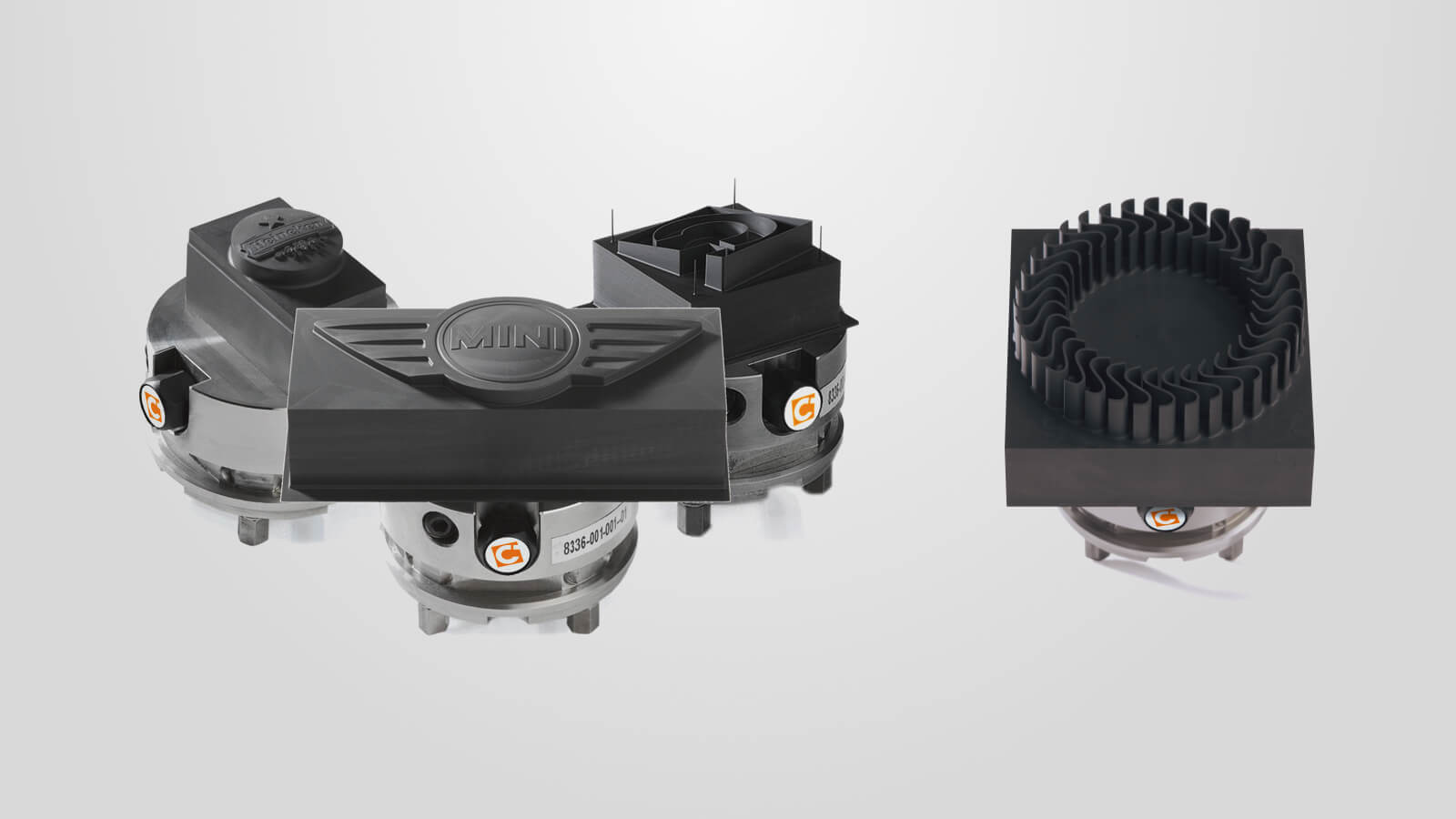

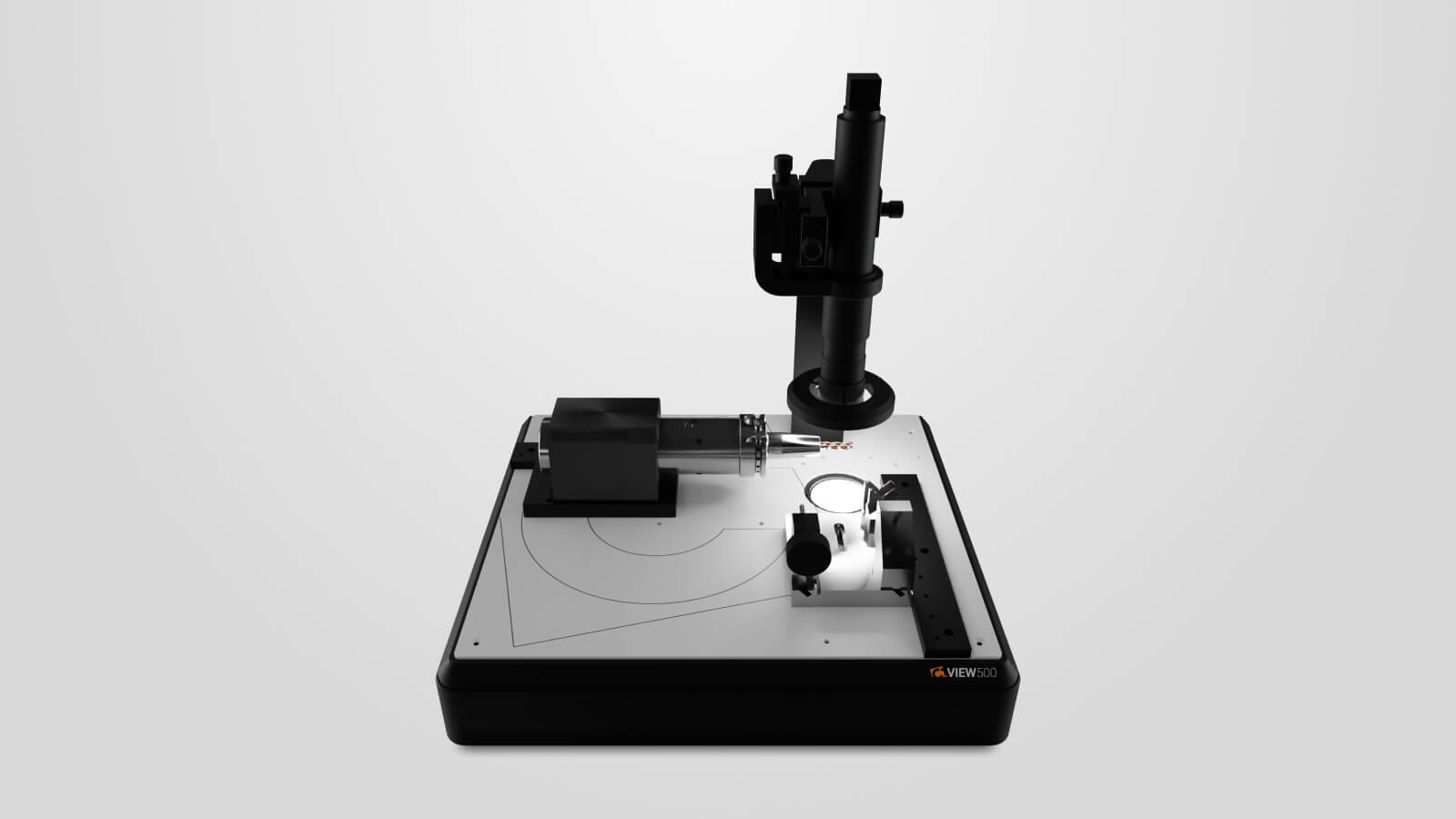

優れた品質管理は、特にμm範囲の公差を持つ繊細な電極において重要です。これにより、起こりうるエラーを早期に特定し、必要に応じてパラメータを調整できます。CIMTRODEは、金型と工具製造のために特化した測定および検査システムを開発しました。例えば、C-Viewはフライス工具や穴あけ工具の摩耗のチェックと評価を可能にします。また、電極表面が腐食される前に、電極表面を正確に評価することもできます。これはユーザーにとって大きな利点となり、品質とプロセスの信頼性において大幅な改善を達成できるでしょう。

CemeCon では、C-View とレーザー測定器を組み合わせて、精密工具の入出力チェックを行っています。Manfred Weigandは、こう説明します。「工具は、姉妹工具であっても、直径と長さが異なります。たとえごくわずかであってもです。したがって、必要な最終寸法の正確な膜厚を決定するには、工具を測定することが不可欠です。CIMTRODEが開発したレーザー測定装置用の4Kカメラ付きアタッチメントを使用することで、常に同じ測定点で数秒のうちに工具を測定することができます」。CIMTRODEとCemeConは、グラファイト加工プロセスをさらに最適化するための開発に共同で取り組んでいます。

ドライではなくウェット

ダイヤモンドコーティングに加えて、グラファイトの使用拡大を支えている別の開発があります。ウェット加工です。「数年前まで、ドライ加工はグラファイト電極の最良の加工方法と考えられていました。しかし、非常に微細な粉塵が発生するため、これは不潔な工程となり、たとえば医療技術などの衛生産業ではかなり難しいでしょう」とDaniel Gruber氏は言います。「まさにこの分野向けに製造する金型メーカーが、グラファイト電極の大きな利点を活用するための解決法を探していたとき、私たちはウェット加工の一連のテストを開始しました。そしてその良い結果に驚いたのです。冷却潤滑剤を使用した加工は、使用しない場合よりも効率的です。場合によっては、工具寿命が2倍になります。また、電極の寸法精度も大幅に向上しました。その結果、より微細で均質な電極表面と厳しい公差が得られ、最終的にはより良い放電加工結果につながりました」

これにより、携帯電話の曲面画面用の金型の製造など、さらなる精密用途への道が開かれます。さらに、電極はウェット加工により洗浄され、きれいになります。これは、品質測定と最高の精度での放電加工にも良い影響を与えます。「もう一つの利点は、機械をより柔軟に使用できることです。ウェット加工では、グラファイト、銅、硬質加工を1台のフライス盤で行うことができます。放電加工機に加えてグラファイト加工用のフライス盤をもう一台購入する必要がないため、中小企業にとって経済的なハードルが低くなります」とDaniel Gruber氏は付け加えます。

CIMTRODE社

CIMTRODE GmbHは、1997年ににDaniel Gruber氏よって設立され、当初から金型製造のグラファイト加工ソリューションを専門としてきました。画期的な出来事として、グラファイト製の「オールインクルーシブ電極」の導入が挙げられます。CIMTRODEの先駆的な役割は、今日の電極の普及に貢献してきました。グラファイト加工における長年の経験により、CIMTRODEはユーザーによってユーザーのために設計した、さらなる革新的で実用的な製品を開発してきました。例えば、コスト削減のための切削圧最適化機能を備えた高精度SEAGULLフライスカッターや、光学式検査システムC-VIEWなどです。CIMTRODEは、自らの経験に基づき、常にユーザーの利益に焦点を当てています。また、今日の世界で金型メーカーの競争力を維持するのに役立つ、一流の革新的なソリューションに継続的に取り組んでいます。