Des solutions sans limites pour répondre à toutes vos exigences

Qualité lors du revêtement des plaquettes de coupe

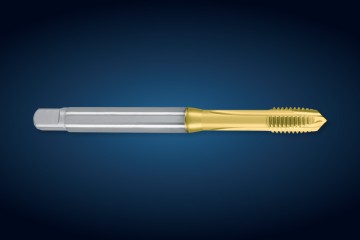

Les plaquettes de coupe avec revêtement HiPIMS de qualité supérieure sont la clé d’une performance maximale aussi bien pour les applications standard que pour les tâches d’usinage exigeantes. Elles permettent d’obtenir des surfaces très lisses à des vitesses d’avance et de coupe très élevées. Avec les services Premium et Premium Plus de CemeCon, les revêtements sont parfaitement adaptés à vos besoins. Eric Knipprath est l’un des responsables chargé de veiller à la qualité constante.

Les plaquettes de coupe revêtues HiPIMS offrent des avantages décisifs pour la production, notamment des taux maximaux d’enlèvement de matière pendant l’ébauche et les plus hauts niveaux de précision et de vitesse pendant la finition. Les matériaux de revêtement FerroCon®, InoxaCon® et AluCon® sont extrêmement lisses, à faible tension pour des épaisseurs de revêtement élevées, exceptionnellement durs et résistants à l’usure et présentent une adhésion incomparable du film. Ceci garantit une plus longue durée de vie de l’outil, de meilleures surfaces des pièces et la possibilité d’optimiser les données de coupe.

HiPIMS fait la différence

« Revoir les géométries des plaquettes de coupe demande beaucoup de temps et d’argent », explique Inka Harrand, chef de produit pour les plaquettes de coupe à CemeCon. « En passant à la technologie HiPIMS, les fabricants d’outils et les utilisateurs peuvent réaliser rapidement des gains de performance significatifs dans l’usinage. » Par exemple : Le surfaçage avec des plaquettes de coupe engendre un volume de copeaux élevé. Avec InoxaCon®, nous avons pu enlever 1500 cm3 d’acier traité thermiquement (42CrMo4) à une vitesse de vc = 180 m/min, ap = 2 mm et fz = 0,25 mm. Une plaquette de coupe revêtue d’AlTiN n’a pu enlever que 1000 cm3. C'est une augmentation de 50 % du volume de copeaux !

Le matériau de revêtement n’est qu’un des composants du revêtement haut de gamme. C’est le résultat de nombreuses options ; la ligne de production CemeCon dédiée aux plaquettes de coupe est précisément adaptée aux exigences de cette catégorie d’outils. La combinaison ciblée de processus spéciaux avant et après le traitement, de matériaux de revêtement, d’épaisseurs de revêtement et d’autres détails permet de créer des revêtements personnalisés qui donnent à chaque client la possibilité de se démarquer sur le marché. CemeCon établit une distinction claire entre les exigences personnalisées. Le service Premium se concentre sur la forme et la fonction uniques de chaque outil, tandis que les solutions Premium Plus impliquent que les experts de CemeCon travaillent en étroite collaboration avec le fabricant d’outils pour concevoir une solution précise de revêtement adaptée aux exigences du marché.

La qualité est primordiale

« Afin de garantir a posteriori une qualité exceptionnelle dans la production en série et d’offrir à nos clients le meilleur revêtement possible selon les mêmes spécifications, il est important d’être très attentif dès le départ. Les paramètres et les étapes de travail sont-ils sélectionnés correctement ? », demande Eric Knipprath qui assure, entre autres, le contrôle de la qualité des premières plaquettes de coupe au centre de revêtement de Würselen, et intègre, surveille et produit la documentation photo des tâches d’ingénierie en production. « Pour la première commande, j’inspecte tous les outils de très près au microscope et j’évalue l’état général. Par exemple, je fais attention à la qualité des arêtes, je recherche des dommages éventuels, j’évalue le degré de salissure et j’examine la surface du support. Ces critères peuvent influer sur la qualité du revêtement. »

Afin de pouvoir produire en série par la suite, il est important D’ÊTRE TRÈS ATTENTIF DÈS LE DÉPART. Les PARAMÈTRES et ÉTAPES DE TRAVAIL ont-ils été sélectionnés correctement ? C’est ce qui fait la QUALITE ÉLEVÉE que nous livrons !

Eric Knipprath, Ingénieur production chez CemeCon AG

Les conditions de surface des plaquettes de coupe peuvent varier. « Le prétraitement est donc une phase importante pour obtenir une adhérence optimale, et donc un revêtement réussi, explique Eric Knipprath. C’est pourquoi je vérifie à nouveau les ordres d’ingénierie après la préparation et après les étapes de travail suivantes. »

La bonne épaisseur de revêtement

Un autre facteur important est l’épaisseur du revêtement. La finition de haute précision de matériaux difficiles à usiner, tels que le titane, les alliages à base de nickel ou l’aluminium, nécessitent une arête vive. Par conséquent, un revêtement mince est nécessaire. Pour les opérations d’ébauche à forte usure sur l’acier avec des taux d’enlèvement élevés, une couche de revêtement FerroCon® de 8 µm d’épaisseur offre un volume d'enlèvement élevé tout en protégeant l’outil. Eric Knipprath précise : « Un arrondi suffisant des arêtes est une condition importante pour des épaisseurs de revêtement de cette ampleur. Si je découvre lors du contrôle d’entrée qu’une arête de coupe très tranchante est censée recevoir une couche très épaisse, nous cherchons une solution en collaboration avec le fabricant, et tous ces éléments combinés sont personnalisés. »

Après le processus de revêtement, les plaquettes de coupe sont terminées. « L’étape finale est l’inspection de sortie. Je regarde à nouveau les outils d’essai sous le microscope, j'inspecte le revêtement et je crée une documentation photographique », ajoute Eric Knipprath.

Toujours la même qualité

Une fois que la solution de revêtement spéciale franchit l’étape de la production en série, des inspections régulières garantissent de manière fiable une qualité élevée constante. Tous les employés des différents postes contrôlent en permanence les matériaux de travail, les différentes étapes du processus et la manipulation des plaquettes de coupe à chaque étape de travail. Des contrôles aléatoires à l’entrée et à la sortie de chaque article dans un ordre donné font partie de la production en série.

Télécharger FACTS au format PDF Aperçu de tous les magazines FACTS (PDF)