Les outils deviennent plus petits et plus précis - Micro-usinage avec HiPIMS et diamant

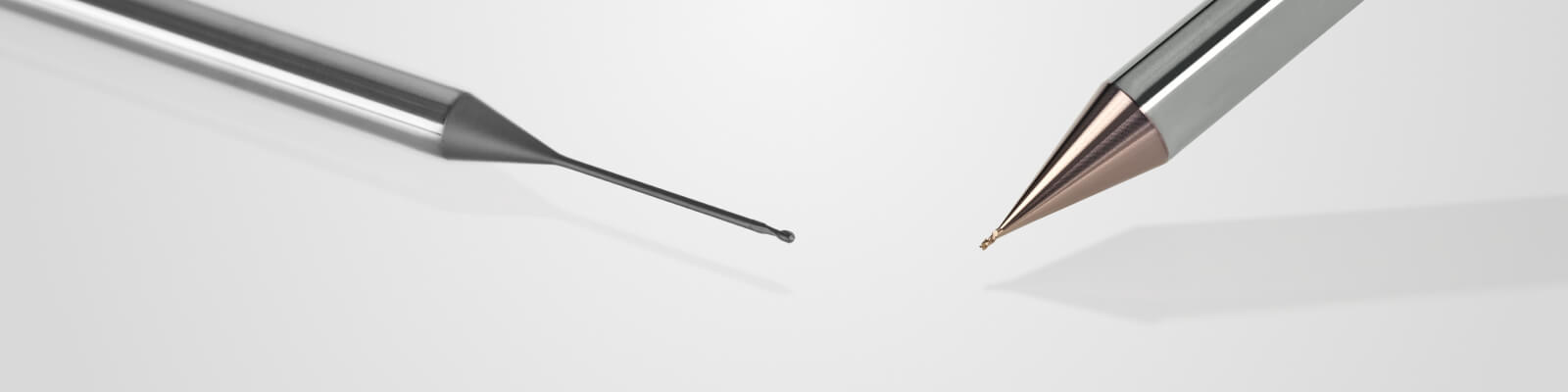

Implants dentaires, composants électroniques, mouvements d'horlogerie, micro roulements à billes - la miniaturisation est omniprésente. Pour pouvoir usiner ces très petits composants de manière sûre et économique, il faut non seulement des micro-outils de haute précision avec des géométries spéciales, mais aussi des solutions de revêtement adaptées. Des revêtements HiPIMS ultraminces et lisses ainsi que des revêtements diamantés permettent aux outils d'atteindre la performance et la stabilité requises dans le quotidien de l'usinage.

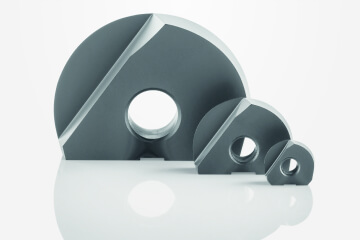

Dans le domaine du micro-usinage, les outils de précision ont un diamètre de quelques millimètres, voire de dixièmes de millimètres seulement. "C'est justement sur des outils aussi petits que les défauts de revêtement - appelés droplets - sont fatals, car ils ont des effets encore plus extrêmes dans ces dimensions minuscules que sur des outils plus grands. Par conséquent, un lissé sans compromis est une condition absolue et le procédé HiPIMS est donc la clé de notre succès", explique Ramesh Agarwalla, directeur de CTC Praezision Tools Private Limited, Inde. CTC India est expert en micro-outils à partir d'un diamètre de 0,03 mm, par exemple pour la fabrication de circuits imprimés ou la technique dentaire et des médias. Pour leurs outils de précision, ils font confiance à la technologie CemeCon. Avec la technologie HiPIMS, les droplets ne peuvent même pas apparaître, contrairement au procédé Arc par exemple. On obtient ainsi des solutions de revêtement extrêmement lisses qui répondent également aux faibles tolérances de la fabrication miniature. Un traitement ultérieur n'est donc pas nécessaire.

Les surfaces impeccablement lisses sur les micro-outils réduisent en outre le frottement et les arêtes rapportées. En même temps, cela réduit le temps de contact entre le copeau et l'outil, la chaleur est évacuée avec le copeau et l'outil est protégé des températures élevées du processus d'usinage. En outre, les revêtements HiPIMS ont une structure cristalline très dure et pourtant tenace, avec une adhérence extrêmement bonne. Seul HiPIMS peut offrir cette combinaison. Elle se traduit par une excellente résistance à l'usure et donc par des durées de vie élevées - même en cas d'usinage à sec et/ou UGV.

Parfait pour les géométries d'outils filigranes et complexes

Pour les micro-outils, il faut éviter que le revêtement ne modifie la géométrie. Sur ce point, HiPIMS marque également des points par rapport à d'autres procédés. Le procédé Arc, par exemple, a tendance à provoquer un effet d'antenne. Cela signifie que des surépaisseurs de revêtement apparaissent sur des objets tranchants et isolés. Narayan Singh, directeur d'exploitation chez CTC Praezision Tools, explique : "HiPIMS permet d'obtenir des revêtements ultrafins, même inférieurs à 1 µm, qui reproduisent idéalement la géométrie filigrane. La croissance homogène du revêtement sur des géométries d'outils complexes autour de l'arête de coupe assure une répartition homogène de l'épaisseur du revêtement dans des tolérances très étroites. Ainsi, les arêtes de coupe ne sont ni influencées ni arrondies involontairement".

Pour appliquer des revêtements extrêmement minces sur la géométrie filigrane d'un micro-outil de manière adhérente et sûre pour le processus, il faut des contraintes résiduelles faibles. Christoph Schiffers, chef de produit Technology chez CemeCon, explique pourquoi : "Pour obtenir des arêtes de coupe vives sur les petits outils, le revêtement doit suivre la géométrie. Les faibles contraintes résiduelles de compression des revêtements HiPIMS offrent un avantage inestimable aussi bien pour un revêtement de 12 µm d'épaisseur pour une plaquette amovible que pour des revêtements de 1 µm d'épaisseur pour des micro-outils. On peut s'imaginer qu'il s'agit d'une tôle fine qui est pliée plusieurs fois sur des arêtes vives. C'est au niveau des points de pliage que le risque de rupture de la tôle est le plus grand. Cela ne doit pas se produire - même avec le revêtement qui se pose sur l'arête de coupe. Plus les tensions internes du revêtement sont faibles, plus ce risque est également réduit. Notre CC800® HiPIMS offre à cet effet un avantage particulier : la synchronisation des impulsions HiPIMS avec la table du substrat, où le revêtement croît de manière ciblée sur les outils. Cela permet de contrôler et de réduire considérablement les tensions résiduelles - parfait pour les couches très épaisses et les revêtements très fins sur les arêtes tranchantes des micro-outils".

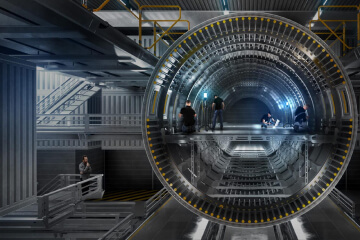

CC800® HiPIMS : flexible, productif, qualité constante

La CC800® HiPIMS garantit une qualité constante et reproductible d'un lot à l'autre. L'installation de revêtement assure non seulement une répartition très homogène de l'épaisseur de couche sur la surface d'un outil, mais aussi au sein d'un lot de revêtement - et ce avec une possibilité de combinaison (presque) infinie des géométries les plus diverses. Christoph Schiffers : "Revêtement de précision pour micro-outils avec une productivité maximale : la régularité et l'homogénéité élevées permettent un chargement dense de la machine. Par exemple, pour un diamètre de tige de 4 mm, 1 800 outils peuvent être revêtus simultanément de 3 µm en 4,5 heures environ. Aucune autre installation de revêtement ne travaille aussi vite !"

"De plus, avec la CC800® HiPIMS, on a un accès complet à tous les paramètres HiPIMS et on peut ainsi (continuer à) développer ses propres processus de revêtement. Cela permet un haut degré de personnalisation et donc de se démarquer de la concurrence", ajoute Ramesh Agarwalla.

Haute précision avec le diamant

L'usinage de matériaux high-tech hautement abrasifs, par exemple dans les techniques dentaires et médicales, n'est guère envisageable sans micro-outils diamantés. Les revêtements multicouches CCDia® de haute précision sont disponibles à partir d'une épaisseur de couche de 3 µm. Le procédé de filage à chaud assure une répartition homogène de l'épaisseur de couche avec des tolérances étroites - même pour les géométries complexes et filigranes. Tous les revêtements CCDia® allient la très grande adhérence des couches cristallines à la surface lisse des couches nanocristallines. Grâce à leur dureté extrême allant jusqu'à 10.000 HV0,05, ils sont très résistants à l'usure et augmentent aussi bien la performance que la durée de vie des outils. Leur conductivité thermique élevée assure une dissipation rapide de la chaleur. Grâce à la structure multicouche, les usiniers obtiennent en outre une sécurité de processus nettement plus élevée. Un ensemble parfait pour le micro-usinage.

Télécharger FACTS au format PDF Aperçu de tous les magazines FACTS (PDF)