Le bon choix pour un outil de précision

Le carbure en point de mire

Les produits complexes et les matériaux modernes de haute technologie font que les outils de précision sont soumis à des exigences toujours plus élevées. Les outils en carbure présentent de nombreux avantages par rapport aux outils en acier rapide : ils sont plus durs, plus résistants à l'usure et à la chaleur et, à quelques exceptions près, ont une durée de vie plus longue. Ils permettent un usinage de haute précision ainsi que des vitesses de coupe plus élevées. La condition préalable est une combinaison parfaite du substrat, de la géométrie et du revêtement. Le carbure, en tant que base, revêt une importance particulière.

"Le carbure possède d'excellentes propriétés pour les outils de coupe : dureté, résistance à la compression, résistance aux chocs, résistance à la flexion, résistance à la corrosion, etc. Au cours des 30 dernières années, d'énormes progrès ont été réalisés dans la fabrication et le rapport entre la dureté et la ténacité a pu être optimisé de manière décisive. C'est ainsi que les outils en carbure ont aujourd'hui remplacé les outils en acier rapide dans presque tous les domaines", décrit Bruno Süess, ancien directeur et actuel membre du conseil d'administration d'EXTRAMET AG, membre du comité directeur de l'association professionnelle suisse de la métallurgie des poudres et expert en carbures métalliques ainsi qu'en fabrication et en avantages.

Tout dépend de la composition

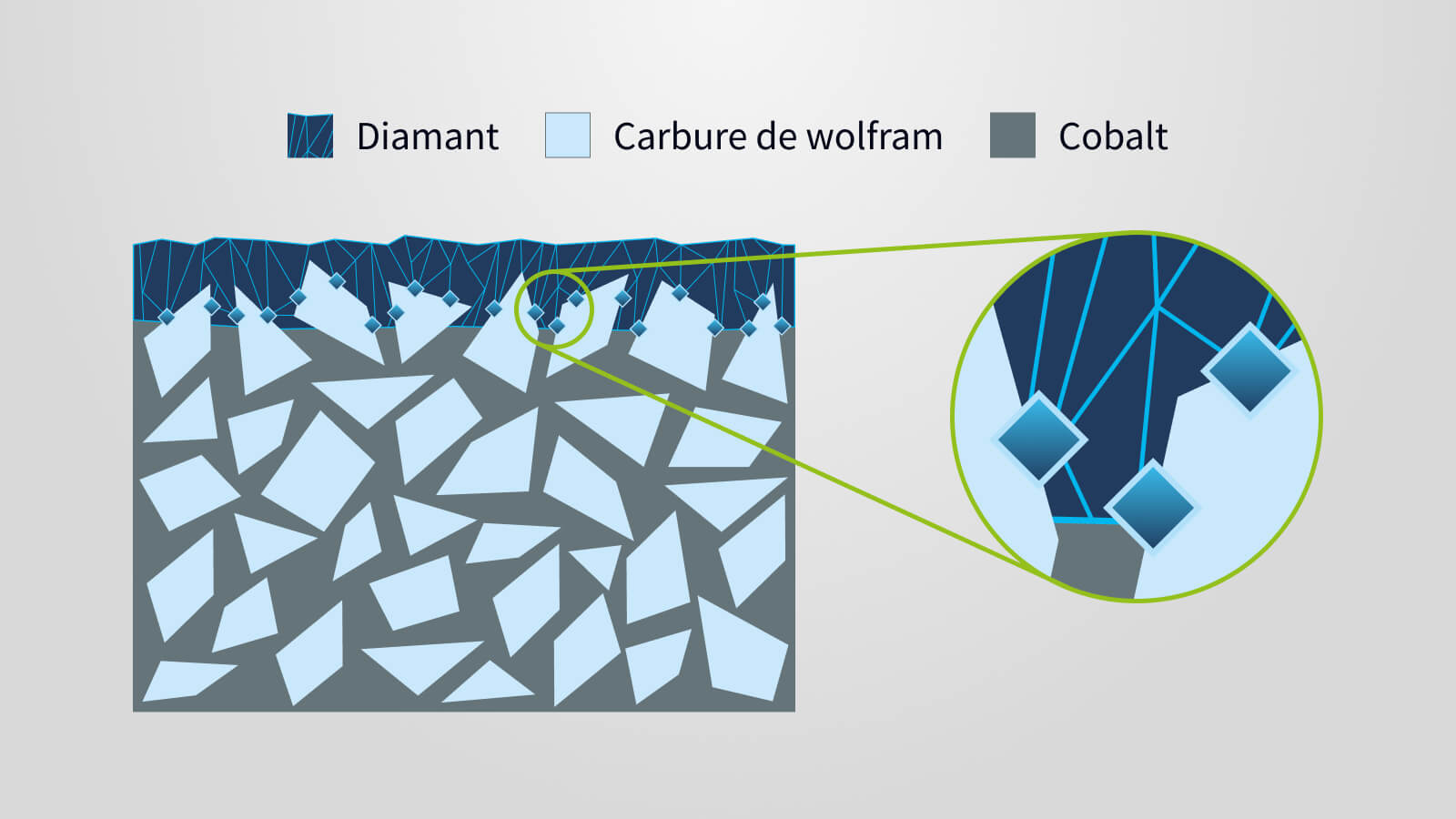

Le carbure de tungstène pour les outils de coupe se compose principalement de carbure de tungstène (WC) comme substance dure et d'un métal liant, généralement du cobalt (Co). Le carbure de tungstène assure la dureté et le cobalt la ténacité. Cette combinaison permet d'obtenir les meilleures propriétés physiques et mécaniques. La composition exacte et l'ajout d'autres composants d'alliage sont très flexibles et dépendent des exigences de l'application.

La dureté d'un carbure est en premier lieu régulée par la taille du grain WC : Plus le grain est fin, plus le carbure est dur. Dans l'usinage, les carbures à grain ultrafin (0,2 - 0,5 µm) et à micrograin (0,5 - 0,8 µm) sont devenus des standards. Le nanograin (<0,2 µm) n'a pas pu s'imposer jusqu'à présent et n'est utilisé que dans des applications très spécifiques. Sa fabrication est beaucoup trop coûteuse par rapport aux avantages que les grains extrêmement petits apportent en comparaison.

"Mais la dureté ne fait pas tout : pour la résistance à l'usure, il est également décisif de savoir dans quelle mesure les grains durs de carbure de tungstène sont bien enrobés dans le métal de liaison qu'est le cobalt, comment ils sont mouillés et comment ils s'y sont accrochés. En effet, si le cobalt n'est pas bien réparti et que les grains de WC se trouvent ainsi directement les uns contre les autres, ils se détachent tout simplement de la matrice et il en résulte une usure accrue", explique Bruno Süess. "Pour obtenir une résistance élevée à l'usure, il faut donc trouver un équilibre parfait entre les grains et le liant, de sorte que le carbure de tungstène soit encore bien lié, mais que la proportion de cobalt ne soit pas trop élevée. Ce rapport est aujourd'hui bien contrôlable, si bien que l'on trouve désormais sur le marché de nombreuses nuances de carbure très performantes".

Revêtements diamantés pour outils en carbure

La composition d'un carbure est déterminante pour sa capacité à être revêtu de couches de diamant. "Autrefois, l'adhérence du revêtement diamanté sur le carbure n'était pas aussi bonne qu'aujourd'hui. C'est pourquoi nous - CemeCon et EXTRAMET - avons travaillé en étroite collaboration dès les années 1990 pour adapter la composition du carbure et améliorer ainsi l'adhérence. C'est ainsi qu'est née, par exemple, une variété spéciale de carbure pour le revêtement diamant avec des composants d'alliage sélectionnés. Dans le cadre d'un groupe de travail trilatéral, se référant notamment aux exigences de l'industrie aéronautique, nous avons pu réaliser de grands progrès pour les outils diamantés, en collaboration avec l'université technique de Hambourg-Harbourg (TUHH)", se souvient Bruno Süess.

Pour une bonne aptitude au revêtement, il est important que le grain ne soit pas trop fin et que le carbure ne contienne pas trop de cobalt. "Mon favori personnel pour le revêtement diamanté est un carbure à micrograin avec une taille de grain WC de 0,8 à 0,9 µm et 6 pour cent de cobalt", ajoute Bruno Süess.

C'est justement lorsqu'il s'agit de revêtement avec du diamant que la part de cobalt a une importance particulière, car le cobalt est détaché de la surface du métal dur lors du processus de revêtement. Manfred Weigand, chef de produit Round Tools chez CemeCon, explique : "Si la proportion est trop faible et que trop de cobalt se dissout, les grains de WC ne tiennent plus ensemble. Le carbure se fragilise trop et une bonne adhérence n'est plus possible. Si la proportion est trop élevée, il reste trop de cobalt qui réagit avec le carbone pendant le revêtement. On obtient alors une phase graphitique (sp2) au lieu du revêtement dur en diamant (sp3)".

C'est pourquoi CemeCon effectue des tests d'aptitude correspondants, au cours desquels l'aptitude du carbure à être revêtu est testée.

Seul un carbure de haute qualité garantit des revêtements de qualité supérieure

L'homogénéité et donc la qualité d'un carbure ont une influence considérable sur le résultat du revêtement et donc sur la performance de l'outil de précision. Avec des carbures métalliques de qualité supérieure, on obtient à la fois une bonne adhérence et une surface revêtue de manière homogène. "La pureté dans le processus de fabrication du carbure et une qualité élevée constante sont indissociables. Cela commence dès le mélange de la poudre. Celle-ci doit être exposée le moins longtemps possible à une atmosphère d'oxygène afin d'éviter l'oxydation. Un traitement rapide de la poudre est donc important, car un long stockage entraîne une oxydation du matériau. Mais une fois que la poudre est comprimée et que la pièce verte est préfrittée, il ne se passe plus grand-chose", explique Bruno Süess.

Un autre facteur de qualité - même au sein d'un lot - réside dans le processus de frittage. Si une partie des pièces crues est exposée à une concentration de carbone plus élevée que l'autre, la proportion de carbone varie dans les ébauches en carbure et finalement aussi dans l'outil affûté. Ces différences peuvent entraîner une mauvaise adhérence et/ou une adhérence irrégulière du revêtement diamanté.

Presque aucune différence de qualité avec le carbure recyclé

Comme dans tous les secteurs, la préservation des ressources, la protection de l'environnement et le bilan CO2 font l'objet d'une attention accrue dans la production de carbure. Même en tenant compte des zones d'extraction et des conditions qui y règnent, le recyclage des outils en carbure usés prend de plus en plus d'importance. Les procédés ont fait de grands progrès dans ce domaine, si bien que la part de recyclage dans le carbure n'a cessé d'augmenter au cours des dernières années. Les procédés chimiques permettent de séparer tous les composants du carbure en leurs éléments constitutifs - carbure de tungstène, cobalt, etc. - et de les réintégrer dans les produits bruts - tout en utilisant moins d'énergie.

Dès les années 1990, CemeCon et EXTRAMET ont engagéleur collaboration pour adapter la composition du métal dur et améliorer ainsi l'adhésion. C'est ainsi qu'est née, par exemple, une nuance spéciale de carbure pour le revêtement diamant avec des composants d'alliage sélectionnés.

Bruno Süess, ancien directeur et actuel membre du conseil d'administration d'EXTRAMET AG

"De nombreux fabricants de carbure, dont EXTRAMET, utilisent aujourd'hui un mélange de matériaux neufs et recyclés. Il n'y a plus de différence de qualité entre un matériau recyclé de haute qualité et une poudre neuve", explique Bruno Süess. Jusqu'à présent, le carbure de tungstène fabriqué à partir de matériaux purement recyclés n'est guère disponible sur le marché, mais des développements correspondants ont déjà été lancés. "Chez CemeCon, nous avons déjà testé des outils fabriqués à 100 pour cent à partir de matériaux recyclés pour voir s'ils pouvaient être revêtus de diamant. En outre, nous avons également contrôlé la concentricité avant et après le revêtement. Nous avons pu donner le feu vert après tous les tests", ajoute Manfred Weigand.

De grands défis pour l'avenir

Outre la baisse des besoins en carbure due au passage à des moteurs alternatifs dans l'industrie automobile, les effets du règlement REACH (règlement européen sur les produits chimiques concernant l'enregistrement, l'évaluation et l'autorisation des substances chimiques, ainsi que les restrictions applicables à ces substances) font certainement partie des grands défis auxquels l'industrie du carbure est confrontée. REACH a également placé le cobalt (Co) et le nickel (Ni) sur la liste rouge. Les fabricants sont ainsi contraints de minimiser ou de remplacer complètement le cobalt et le nickel dans la composition des carbures, sans en modifier les propriétés positives. La recherche a déjà pu obtenir des résultats réjouissants ces dernières années, mais les nouveaux carbures ne répondent pas encore aux exigences mécaniques souhaitées, en particulier pour les solutions destinées aux outils de coupe.

EXTRAMET AG

Les solutions précises, durables et en carbure pour l'industrie high-tech sont la compétence clé d'EXTRAMET. Les ébauches d'outils en carbure de haute qualité sont la base de la fabrication d'outils de coupe rotatifs de haute précision pour des applications exigeantes. Depuis sa création en 1980 à Plaffeien, dans le canton de Fribourg (Suisse), EXTRAMET est passée d'une entreprise de trois personnes à une entreprise largement diversifiée et active au niveau international, employant plus de 200 personnes dans le monde entier. Pour la production de carbure extrudé, les experts misent sur l'innovation, la précision et la haute technologie et proposent des solutions sur mesure pour les exigences individuelles. Une précision maximale associée à un carbure de qualité supérieure fait de cette entreprise familiale le partenaire idéal pour les exigences les plus élevées dans les secteurs de haute technologie. Le carbure EXTRAMET est utilisé dans l'industrie aéronautique et automobile, la technique dentaire et médicale, la mécanique de précision et la micromécanique ainsi que dans la technologie alimentaire et d'emballage.