精密刀具的正确选择

聚焦硬质合金

日益复杂的产品和层出不穷的现代高科技材料对精密刀具提出了越来越高 的要求。众所周知,硬质合金刀具与高速钢刀具相比有许多优点:更硬、 更耐磨、更耐热,除极少数例外的情况,通常使用寿命更长。此外,它们 还能够以更高的切削速度实现高精度加工。当然,实现这一点的前提是基 材、几何形状和涂层的完美结合。但是,硬质合金作为这一切的载体非常重要。

EXTRAMET AG前董事、现任监事 会成员、瑞士粉末冶金协会董事会 成员、硬质合金专家Bruno Süess 表示:“对刀具而言,硬质合金在 各方面都拥有极佳的性能:如硬 度、抗压强度、抗冲击性、弯曲强 度、耐腐蚀性等。特别是在过去30 年中,随着制造业的巨大进步,硬 度和韧性之间的关系也得到了显著 优化。如今,硬质合金刀具几乎在 所有领域都全面取代了高速钢刀 具。”

成分决定一切

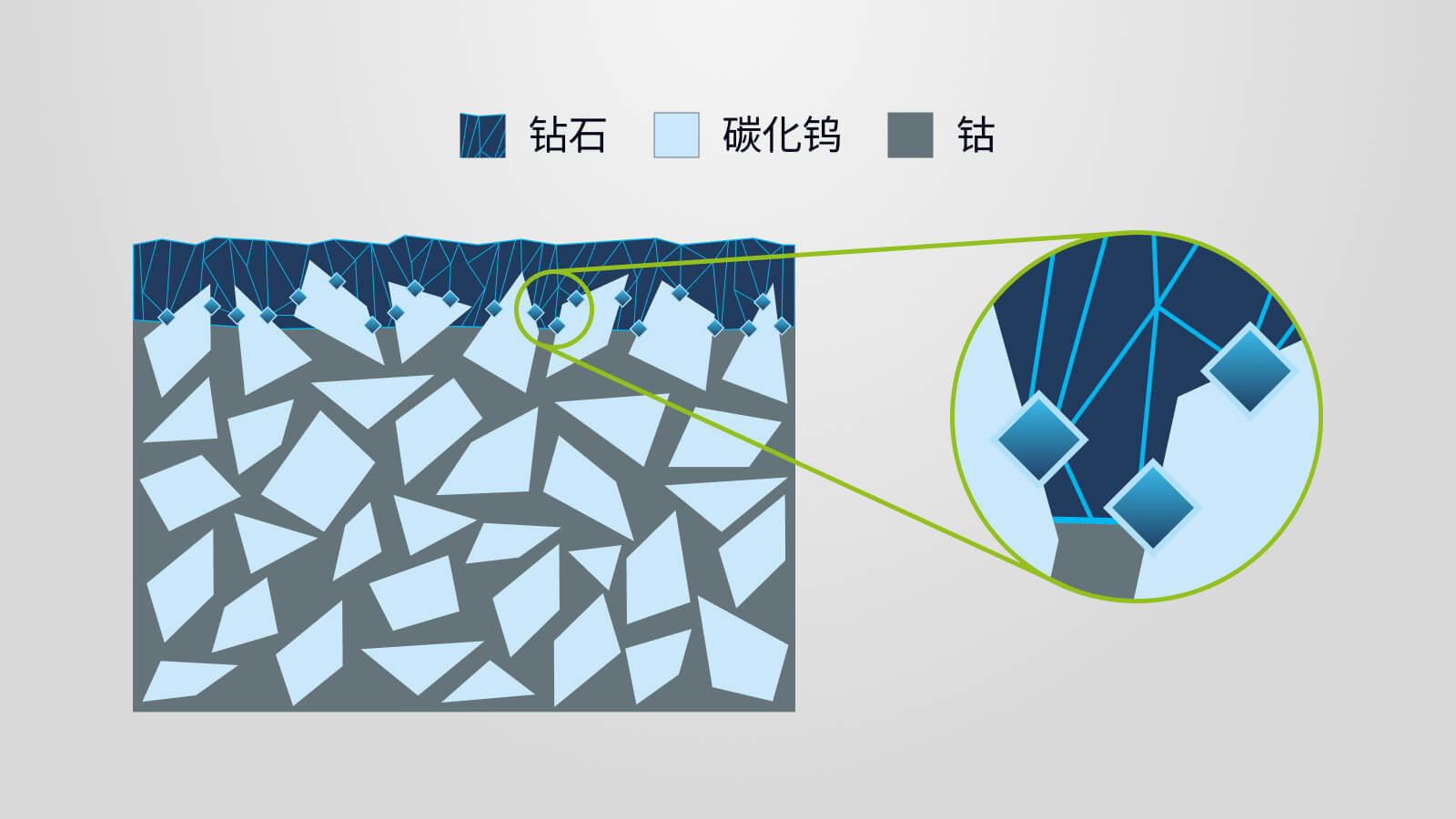

用于切削刀具的硬质合金主要由作 为硬质材料的碳化钨(WC)和粘 结剂金属(通常为钴(Co))组 成。碳化钨提供硬度,而钴提供韧 性。这种组合能够实现最佳的物理 和机械性能,而其他合金成分的确 切组成和添加非常灵活,主要取决 于应用的要求。

硬质合金的硬度主要受WC晶粒尺 寸的调节:晶粒越细,硬质合金就 越硬。在机械加工中,具有超细晶 粒(0.2–0.5µ m)和微晶粒(0.5–0.8µm)的硬质合金是标准硬质合金。与微晶粒相比,纳米颗 粒(<0.2µm)的生产成本太高, 故仅用于非常特殊的用途。

Bruno Süess说:“硬度并不代表 一切:耐磨性还取决于硬质碳化钨 颗粒嵌入钴粘合剂金属的程度、润 湿的程度以及它们在那里的结合程 度。如果钴分布不均匀,WC颗粒 会因此而直接相邻,它们就会从基 体中分离,导致磨损增加” 。“为了实现高耐磨性,必须在晶粒和粘 结剂之间找到完美的平衡,这样碳 化钨仍然能很好地结合,但钴含量 不会太高。如今,这种比例可以很 容易控制,市场上现在可以买到许 多高性能的硬质合金材料。

硬质合金刀具的金刚石涂层

硬质合金的组成成分对金刚石涂层 的可涂覆性起着决定性作用。 Bruno süess回忆道:“过去,金 刚石涂层对硬质合金的附着力远不 如今天。这就是为什么我们—— CemeCon和EXTRAMET——在20 世纪90年代密切合作,调整硬质合 金的成分,从而提高附着力的原 因。例如,我们为选定的合金开发 了一种特殊的金刚石涂层。在一个 三方工作小组中,特别考虑到航空 业的要求,我们与汉堡哈堡技术大 学(TUHH)一起在金刚石涂层刀 具方面取得了巨大进展”。

为获得良好的可涂覆性,重要的是 晶粒不能太细,钴含量不能过高。 Süess补充道:“我个人最喜欢的 金刚石涂层是WC晶粒尺寸为0.8至 0.9µm、钴含量为6%的微晶粒硬 质合金”。

当涉及到金刚石涂层时,钴含量尤 其重要,因为钴在涂层工艺过程中 会从硬质合金表面溶解。CemeCon 杆刀部产品经理 Manfred Weigand解释道:“如果比例太小,溶解了太多钴,WC晶粒就无 法结合在一起,硬质合金会变得太 脆,无法保持良好的附着力。如果 比例太大,残留的钴太多,在涂层 过程中会与碳反应,会导致生成石 墨相(sp2)而不是金刚石涂层 (sp3)” 。

因此,CemeCon需要 对刀具进行适用性测试,以确认硬质合金的可涂覆性。

高质量硬质合金配优质涂层

硬质合金的质量和均匀性不仅对涂 层结果有重大影响,对精密刀具的 性能同样也非常重要。只有高质量 的硬质合金才能获得具有良好附着 力的、均匀的涂层表面。Bruno Süess解释道:“硬质合金在制造 过程中,纯度和高质量始终密不可 分。从粉末混合开始。就需要尽可 能缩短暴露在氧气环境中的时间以 防氧化。如果长时间储存,材料会 发生氧化,因此,必须对粉末进行 快速处理。然而,一旦粉末被压 制,生坯被预烧结,那么,氧化的 问题就微不足道了。”

决定质量的另一个因素——即使是 在一个批次内——就是烧结过程。 如果一些压坯暴露在比其他压坯更 高的碳浓度下,则坯料中的碳含量 会发生变化,最终会导致研磨的刀 具也随之发生变化。这些微小的差 异都会导致金刚石涂层的附着力变 差和/或不均匀。

全新与回收,一视同仁

与所有行业一样,节约资源、保护 环境和二氧化碳平衡在硬质合金生 产中变得越来越重要。鉴于矿区和 当地的普遍条件,废旧硬质合金刀 具的回收也变得越来越重要。近年 来,该领域的工艺取得了巨大进 展,回收硬质合金的比例稳步上 升。通过使用化学工艺,只需较少 的能量输入就能将硬质合金的所有 成分都分离成其组成部分——碳化 钨、钴等——并还原成原材料。

早在20世纪90年代, CemeCon和EXTRAMET就一直 密切合作,调整硬质合金成分,提高 涂层附着力。例如,研发出一种特殊的、含有 特定合金成分的 硬质合金金刚石涂层。

Bruno Süess,EXTRAMET AG前董事、现任监事会成员

Bruno Süess 说:“包括EXTRAMET在内的许多硬质合金制 造商现在都使用新材料和回收材料 的混合物。高质量的回收材料和新 粉末在质量上不再有任何差异。”。迄今为止,市场上几乎没 有完全由回收材料制成的硬质合 计,但已经有公司开始进行相应的 研发。Manfred Weigand补充道: “在CemeCon,我们已经对由 100%可回收材料制成的刀具是否 适用于金刚石涂层进行了一系列测 试,包括涂层前后的同心度。测试结果表明:没有问题。”

来自未来的挑战

除了由于汽车行业转向替代驱动系 统而导致的硬质合金需求下降外, REACH法规(欧洲化学品注册、评 估、授权和限制法规)的影响无疑 是硬质合金行业面临的主要挑战之 一。REACH将钴(Co)和镍 (Ni)列入红色名单。因此,制造 商被迫需要在不改变其积极特性的 情况下,尽量减少或完全取代使用 硬质金属成分中的钴和镍。近年 来,这方面的研究已经取得了令人 鼓舞的结果,但新型硬质合金还不 能满足所需的机械要求,尤其是在切削刀具解决方案方面。

EXTRAMET AG

EXTRAMET的核心竞争力是为 高科技行业提供精确、耐用和 可持续的硬质合金解决方案。 高质量的硬质合金刀具毛坯是生产高精度旋转刀具的基础,尤其适用 于要求苛刻的应用环境。自1980年在弗里堡(瑞士)的普拉芬成立 以来,EXTRAMET已从最初的三人经营发展成为一家广泛多元化、 活跃于国际市场、在全球拥有200多名员工的跨国公司。在挤压硬质 合金的生产中,专家们专注于创新、精密和高科技,并根据个人需求 提供定制解决方案。得益于将最大的精度与最高品质的硬质合金相结 合,这家家族公司成为高科技行业最高需求的理想合作伙伴。 EXTRAMET硬质合金广泛应用于航空航天、汽车工业、牙科和医疗技术、精密和微观机械以及食品和包装技术领域。